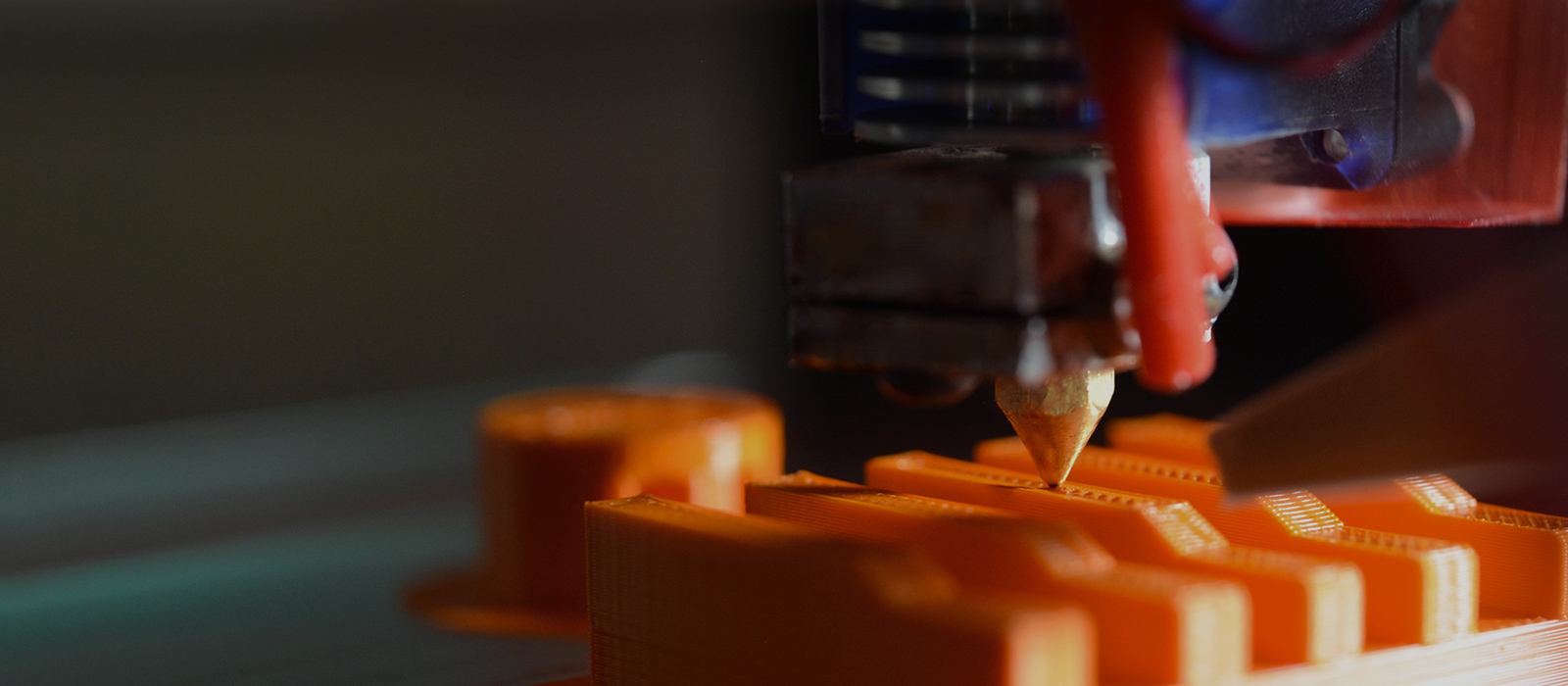

各种材料(如金属、塑料、连续碳纤维、陶瓷、生物材料、树脂等)的3D打印设备、材料和服务,我们还承担3D打印工艺和材料的开发项目。

SLM Solutions-工业级金属增材设备制造商

SLM专注于开发和分销具创新性、面向制造的金属增材制造系统。

3D Lab-超声金属制粉机

ATO技术利用超声波振动将熔融金属破碎成小液滴,这些小液滴在惰性气体保护气氛下迅速固化为金属粉末。

SLM Solutions——金属3D打印合作伙伴

尼康SLM Solutions AG是一家全球集成金属增材制造解决方案提供商,总部位于德国吕贝克。作为选择性激光熔化工艺的发明者,我们公司专注于开发和分销具创新性、面向制造的金属增材制造系统。我们的重点是成为产品性能和创新的公司,并让您作为我们的客户从这种方法中受益。

作为我们承诺的一部分,SLM®团队利用我们在世界各地的工程设施,促进金属增材制造项目的合作,并帮助我们的用户扩大到批量生产。尼康SLM Solutions为客户提供咨询、安装、维护、培训和其他学习机会,以利用选择性激光熔化的能力并将应用落地。

产品

工业级金属增材设备制造商

SLM®125

紧凑、准确的高功率3D打印机,适用于低粉末量应用。SLM®125是SLM Solutions系列中最小的机器,非常适合各种用户,从快速原型制作和小批量制造到批量生产和研究工作。

- ● 125 x 125 x 125 mm 成型围栏

- ● 单个激光器

- ● 多种材料

真实样件:

- ● 材料:工具钢1.2709

- ● 打印时间:每件2h 21m

SLM®280 2.0

配有多个激光器和闭环粉末处理的金属3D打印,SLM®280 2.0是中高容量金属增材制造零件生产和原型的理想选择。

- ● 280 x 280 x 365 mm成型围栏

- ● 多激光器(双激光器)

- ● 多种材料

真实样件:

- ● 材料: IN718

- ● 层厚: 30µm

- ● 打印时间: 3d 5h 25m (最大成型仓, 1个单元)

SLM®280 生产系列

专为生产环境设计的第三代机器。具有多个激光器、闭环粉末处理和升级的过程控制,非常适合要求高生产率的苛刻应用。

- ● 280 x 280 x 365 mm成型围栏

- ● 多激光器(双激光器)

- ● 专用材料

- ● 自动粉末处理

- ● 永久过滤器

真实样件:

- ● 材料: Ti6Al4V

- ● 层厚: 30µm

- ● 打印时间: 1d 19h 11m (最大成型仓, 2个单元)

SLM®500

SLM®500是一个四-激光金属系统,可以独立或并行集成激光器,使成型率比双激光器配置提高90%。

- ● 500 x 280 x 365 mm成型围栏

- ● 多激光器(双激光器或四激光器)

- ● 专用材料

- ● 自动粉末处理

- ● 交钥匙系统包括零件拆卸站

真实样件:

- ● 机器: SLM®500 Quad

- ● 材料: AlSi10Mg

- ● 层厚: 60 µm

- ● 打印时间: 2d 7h 23m (最大成型仓, 1个单元)

SLM®800

SLM®800具有扩展的z轴,可用于大规模零件生产。通过SLM®HUB连接多台机器的能力为大规模工业金属增材制造开辟了新的可能性。

- ● 500 x 280 x 850 mm建筑围护结构

- ● 多激光器(四路)

- ● 永久过滤器

- ● 多机设置

- ● SLM®HUB自动气瓶处理和粉末管理

真实样件:

- ● 机器: SLM®800

- ● 材料: Titanium

NXG Xll 600 / NXG Xll 600E

NXG Xll 600是工业制造业的一场革命。NXG XII 600专为大批量、批量生产而设计。这台配备12个1000瓦激光器的机器的到来将永远改变供应链和常见的库存模式。该机器在传统生产线上的集成不仅是增材制造的突破,也是制造业和金属增材印刷新时代的开始。它建立在四个核心原则之上:生产力、尺寸、可靠性和安全性。

- ● 成型速率达到1000ccm/h

- ● 每年生产10000公斤零部件,产量无与伦比

- ● NXG XII 600E具有1500毫米的扩展z轴,让您比以往任何时候都走得更长

真实样件:

- ● 尺寸:590 X 560 X 367 Mm

- ● 重量:5 Kg

- ● 材料:AlSi10mg

- ● 打印时间:21 Hours

关于3D Lab-ATO

3DLab成立于2007年,其在增材制造(AM)技术,特别是3D打印和新材料创造方面的专业知识可以追溯到15年前。我们与3D Systems、Coherent和2OneLab等知名3D打印机制造商合作,并投资研发以克服AM技术开发的障碍。我们提出了一种解决方案来保证新合金的自由雾化。

ATO技术是由有活力的工程师创造的,旨在开发金属粉末加工的新解决方案。在2017年的Form Next上,我们推出了ATO One,这是我们的第一个超声波制粉机原型。

ATO制粉机是制造高球形金属粉末的革命性方法。我们的专利技术是为大学、研究部门和服务机构设计的,但现在也被工业用户使用,因为它实现了稳定性和可重复性。它是各种商业部门的游戏规则改变者,包括制造业、医疗保健、科学和教育。它使您有机会以非常实惠的价格和广泛的产品从这项技术中受益。

我们的团队大部分由认证的工程师组成,他们可以使用日常实验室进行研发、完全运行的生产线和其他资源。我们使用创新的解决方案来实现敏捷和灵活的制造。

通过开发交钥匙解决方案,我们正在逐步扩展我们的品牌解决方案组合。我们的产品,包括雾化器、筛分系统和清洗站,都基于可靠的超声波技术。我们很荣幸客户使用我们的产品。

我们重视客户及其反馈,通过与市场的密切联系和从数百次成功安装中获得的广泛经验,提供高水平的售后服务。

关于 ATO 技术

ATO技术使用超声波振动将熔融金属破碎为小液滴,在惰性气体保护气氛下快速固化为金属粉末。所产生的金属粉末的尺寸受所使用的超声波频率的影响,较高的频率产生较小的颗粒,较低的频率产生较大的颗粒。影响颗粒大小和分布的其他因素包括粘度、密度、超声振幅和雾化器设计。

使用ATO技术的雾化器对金属粉末进行超声雾化的过程涉及将原料喂入加压雾化室,在该雾化室中产生电弧来熔化材料。超声波振动通过声控管传输到熔融金属浴,形成毛细波,喷射直径取决于超声波频率、表面张力和液态金属密度的金属液滴。液滴被喷射到冷却的氩气流中,并通过表面张力圆整成近乎完美的球体。然后,液滴冷却并固化,然后进行分类和收集。

我们的超声金属制粉机

ATO Lab Plus

- ● 活性和非活性金属

- ● 低料废

- ● 开放雾化参数

ATO Lab Plus是一种创新设备,旨在生产用于增材制造应用的高质量金属粉末。该制粉机能够生产各种活性和非活性金属粉末,包括铝、铜、不锈钢、钛和其他合金。这使得它成为一个难以置信的通用工具,可以在多个行业的各种应用中使用。

就可用性而言,ATO Lab Plus具有直观的控制系统,具有用户友好的界面,以及对参数的精确控制。操作员可以轻松调整参数,以实现其特定需求的粉末性能。这种易用性使ATO Lab Plus成为研究和开发以及工业规模生产的理想工具。该系统还配备了许多安全功能,包括冷却水监控系统、自动气体切断阀和紧急停止按钮。

ATO Noble

- ● 贵重金属

- ● 最大材料回收率

- ● 专用参数

ATO Noble是一种超声金属制粉机,具有与ATO Lab Plus相同的基本功能,但经过改进,可以与贵金属一起工作,并生产高质量的贵金属粉末。它响应了客户对昂贵和稀有金属合金经济雾化的需求。由于对最小负载没有限制,并且系统很容易切换另一种材料,因此保证了雾化过程的成本效益和自由度。

ATO Noble是专门为生产黄金、银、铂等贵金属而设计的,具有较高的生产力和效率。ATO Noble采用零损失技术,将材料浪费降至很低。我们通过创建一个特别适应的过滤系统和气体循环的闭环来实现这一点。创新的系统允许通过单击按钮回收有价值的材料以重新使用。

应用技术

有许多技术将金属粉末作为关键成分,包括粉末冶金、增材制造(AM)、热喷涂涂层和化学气相沉积。

这些技术中使用的金属粉末的具体要求可能会有所不同,这取决于粉末的应用和所需的性能。

激光粉末床熔融:LPBF / SLM 标准粒度分布:10~60 μm

激光粉末床熔融(LPBF),也称为选择性激光熔化(SLM),是一种金属3D打印技术,使用高功率激光将金属粉末颗粒选择性地熔化和融合在一起,形成固体零件。 在LPBF/SLM中,将一层金属粉末沉积到构建平台上。然后使用高功率激光选择性地将粉末颗粒一层一层地熔化和融合在一起,直到零件完成。该工艺在受控气氛中进行,以防止氧化并确保高质量的零件生产。

定向能量沉积:DED 标准粒度分布:45~90 μm

定向能量沉积(DED)是一种3D打印技术,它使用高能量源,如激光或电子束,将金属粉末或金属丝熔化并沉积在基底上。该技术能够生产具有高强度、高密度和复杂几何形状的金属零件。 在DED中,金属粉末或金属丝通过喷嘴供给并引导到基板上。然后,高能源熔化金属,金属固化并与基底融合,形成固体部分。该过程一层一层地重复,直到完成所需的零件。

钎焊和锡焊 标准粒度分布:5~50 μm

钎焊和锡焊是两种金属连接工艺,使用金属粉末在两个或多个金属部件之间形成牢固可靠的结合。这两种工艺都涉及使用填充材料,通常是粉末形式的金属合金,该填充材料被加热以熔化并在被连接的部件之间流动。

粉末喷涂 标准粒度分布:5~50 μm

粉末喷涂,也称为热喷涂涂层,是一种金属粉末技术,将熔融或半熔融的金属颗粒流喷涂到表面上形成涂层。 在粉末喷涂中,金属粉末被送入喷枪,在喷枪中熔化或加热到半熔化状态。然后,喷枪将熔融或半熔融的金属颗粒投射到待涂覆的表面上,在那里它们固化形成涂层。该工艺通常在受控环境中进行,以确保高质量的涂层生产。

过滤器和泡沫 标准粒度分布:10~50 μm

金属粉末技术并不局限于制造固体零件和涂层。它还可以用于制造具有独特性能和应用的多孔过滤器和泡沫。 为了制造金属过滤器和泡沫,将金属粉末与粘合剂混合制成糊状物或浆料。然后使用模具或3D打印技术将混合物形成所需形状。然后加热成型部件以烧掉粘合剂并将金属颗粒烧结在一起,形成固体多孔结构。

传统的粉末冶金:PM 标准粒度分布:1~120 μm

传统的粉末冶金(PM)是一种将金属粉末压实成所需形状,然后烧结以生产固体金属零件的制造工艺。PM中使用的金属粉末的粒度分布要求可能因使用的特定材料和设备而异。 PM粉末的粒度分布要求取决于几个因素,包括最终零件的所需性能、烧结条件和粉末压实方法。一般来说,更细的颗粒尺寸会使零件具有更高的密度和更好的表面光洁度。然而,较细的粉末可能更难处理,并可能导致压实过程中工具磨损增加。

激光熔覆 标准粒度分布:45~120 μm

激光熔覆,也称为激光金属沉积,是一种金属粉末技术,使用高功率激光将金属粉末熔化并融合到表面上,以形成涂层或修复损坏的零件。 在激光熔覆中,金属粉末被送入惰性气体流中,并通过喷嘴引导到待涂覆或修复的表面上。然后使用高功率激光将金属颗粒熔化并融合到表面,形成坚固耐用的涂层。该过程由计算机软件控制,以确保涂层的精确和准确应用。

粘合剂喷射 标准粒度分布:5~25 μm

粘合剂喷射是一种3D打印技术,使用粘合剂选择性地粘合粉末材料层以创建零件。这个过程一层一层地重复,直到零件完成。 在粘结剂喷射中,将一层薄薄的粉末材料铺在构建平台上。然后,打印头根据零件的所需形状选择性地将粘合剂施加到粉末层上。一层完成后,降低平台,并用新的粉末层重复该过程,直到零件完成。

金属注射成型:MIM 标准粒度分布:1~30 μm

金属注射成型(MIM)广泛用于生产医疗器械、航空航天和国防部件、汽车零部件、消费品和电子产品。这是一种通用且具有成本效益的制造工艺,可以生产高精度和一致性的小型复杂金属零件。 在金属注射成型(MIM)工艺中,金属粉末与粘合剂混合以产生均匀的原料。然后使用注射成型机将原料成型为期望的形状。成型后,零件经过再粘合过程以去除粘合材料,然后烧结以形成完全致密的金属零件。MIM是一种通用且具有成本效益的制造工艺,可以生产高精度和一致性的复杂金属零件。

其他:HIP, PPS, SPS 标准粒度分布:1~50 μm

热等静压(HIP)、粉末塑化烧结(PPS)和火花等离子体烧结(SPS)是使用热和压力将金属粉末固结成固体零件的三种金属粉末技术。这些技术特别适用于生产具有高密度、强度和尺寸精度的零件。

除了以上介绍的金属粉末技术外,还有许多其他创新方法使用金属粉末来生产高品质的零部件。这些技术包括一系列先进的添加剂制造技术以及更传统的制造方法,其中包括金属粉末以提高性能和效率。这些技术的一些实例包括金属泡沫生产和熔融纺丝,以及其他。通过在这些不同的制造工艺中使用金属粉末作为关键材料,工程师和制造商可以在其产品中实现优秀的精度、强度和可靠性,有助于推动现代制造中可能的边界。